Spitz auf Spitz

Brandneues, vollautomatisches Längsschneidesystem „Twin Cut“

Die DIENES Werke stellen ihr brandneues, vollautomatisches Längsschneidesystem „Twin Cut“ vor, welches mit paarweise angeordneten „non-compression“ Messern, Papier, Folien Kunststoff, Nonwoven und viele weitere anspruchsvolle Materialien verarbeiten kann. Im deutschen läuft das System auf Grund der Messeranordnung auch gerne unter „Spitz auf Spitz ».

Bei den Querschneidern geht der Trend beim Schneiden von mehrlagigen Papieren zu immer höheren Flächengewichten ohne Einschränkung der bisherigen Schnittkantenqualität. Dies erfordert stabilste Messerhalterausführungen und spezielle Schneidengeometrien, die auf das jeweilige Schneidgut exakt abgestimmt sein müssen. Je nach Papiersorte und Lagenzahl liegen die Grenzen des klassischen Scherenschnitts bei 600-800 g/m² Flächengewicht. Zielsetzung vieler Anwender ist es, diese auf 1000 g/m² zu steigern. Dies erfordert jedoch eine Doppel-Längsschneidestation, die mit erheblichem technischen Mehraufwand und Kosten verbunden ist.

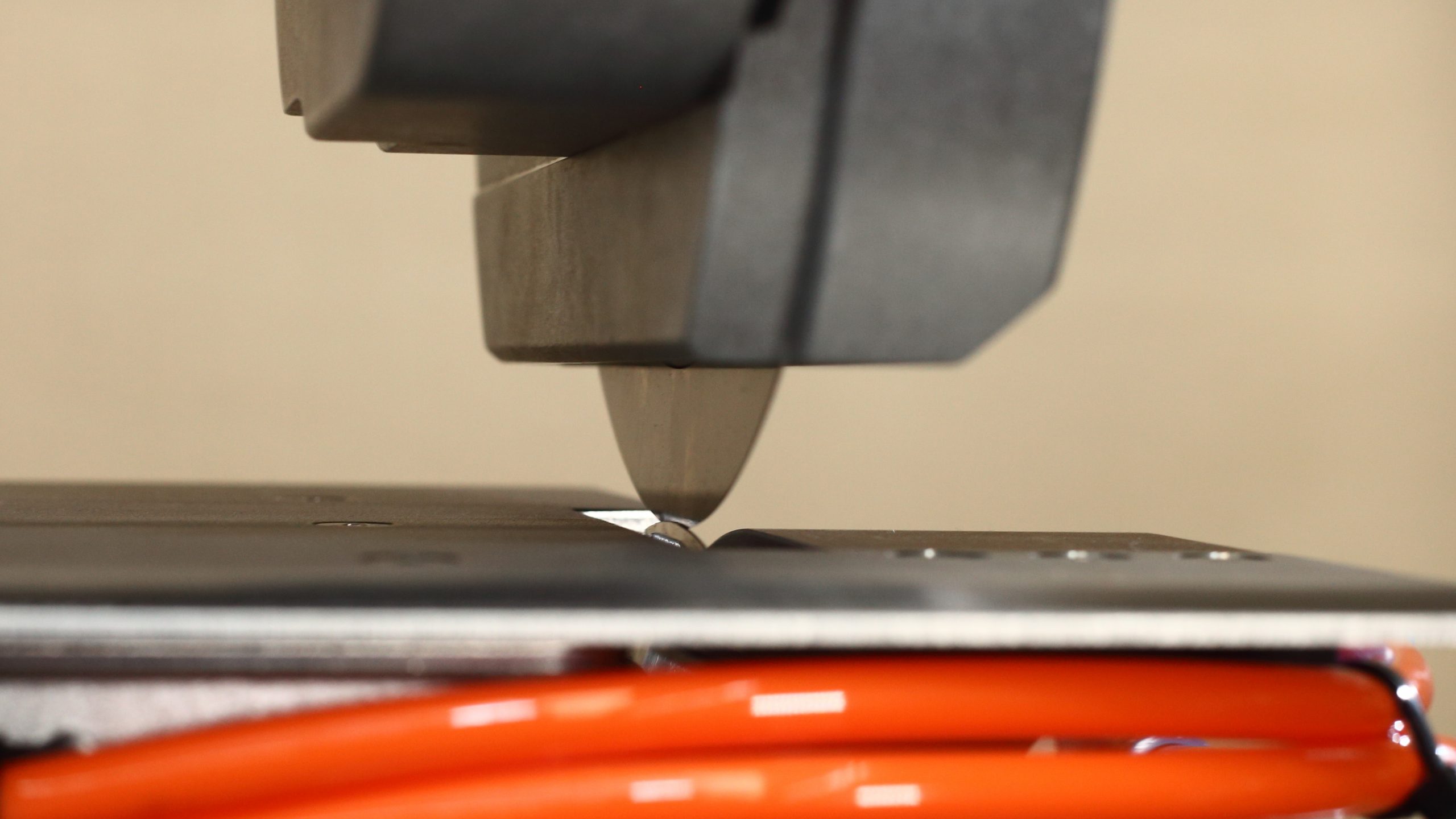

Um diesen hohen Aufwand zu vermeiden, hat DIENES das Scherenschnittverfahren modifiziert. Dabei wird sowohl das Ober- als auch das Untermesser angetrieben. Bei pneumatisch betätigten Messerhaltern erfolgt die Rotation des Obermessers durch die Friktion des angetriebenen Untermessers. Dies wirkt sich bei sehr empfindlichem Schneidgut, zum Beispiel Papier kleinster Grammaturen, Aluminiumfolie sowie mehrlagigen Papieren, nachteilig auf die Schnittkantenqualität aus. Um dies zu vermeiden, hat DIENES angetriebene Obermesser in unterschiedlichsten Varianten entwickelt. Das neuartige Prinzip beruht darauf, dass anstelle des klassischen Untermessers ein spitz ausgeschliffenes Kreismesser verwendet wird.

Bei Bedarf entwickelt DIENES das Spitz auf Spitz Schneidverfahren auch gerne speziell für den Randbeschnitt weiter.

Verwendung von Spitz auf Spitz

Ziel zahlreicher Kunden ist es, das Gesamtflächengewicht in einer verkaufsfähigen Schnittkantenqualität auf bis zu 1000 g/m² zu steigern. Durch Praxisversuche ist es DIENES gelungen, mit einem elektromotorisch angetriebenen Scherenschnittmesserhalter die Schnittkantenqualität deutlich zu verbessern. Voraussetzung hierfür ist die Einhaltung einer optimalen Überlappung der eingesetzten Messer, minimierte und reproduzierbare axiale Anlagekräfte und die exakte Parametrierung der Obermesservoreilung zur Materialbahngeschwindigkeit.

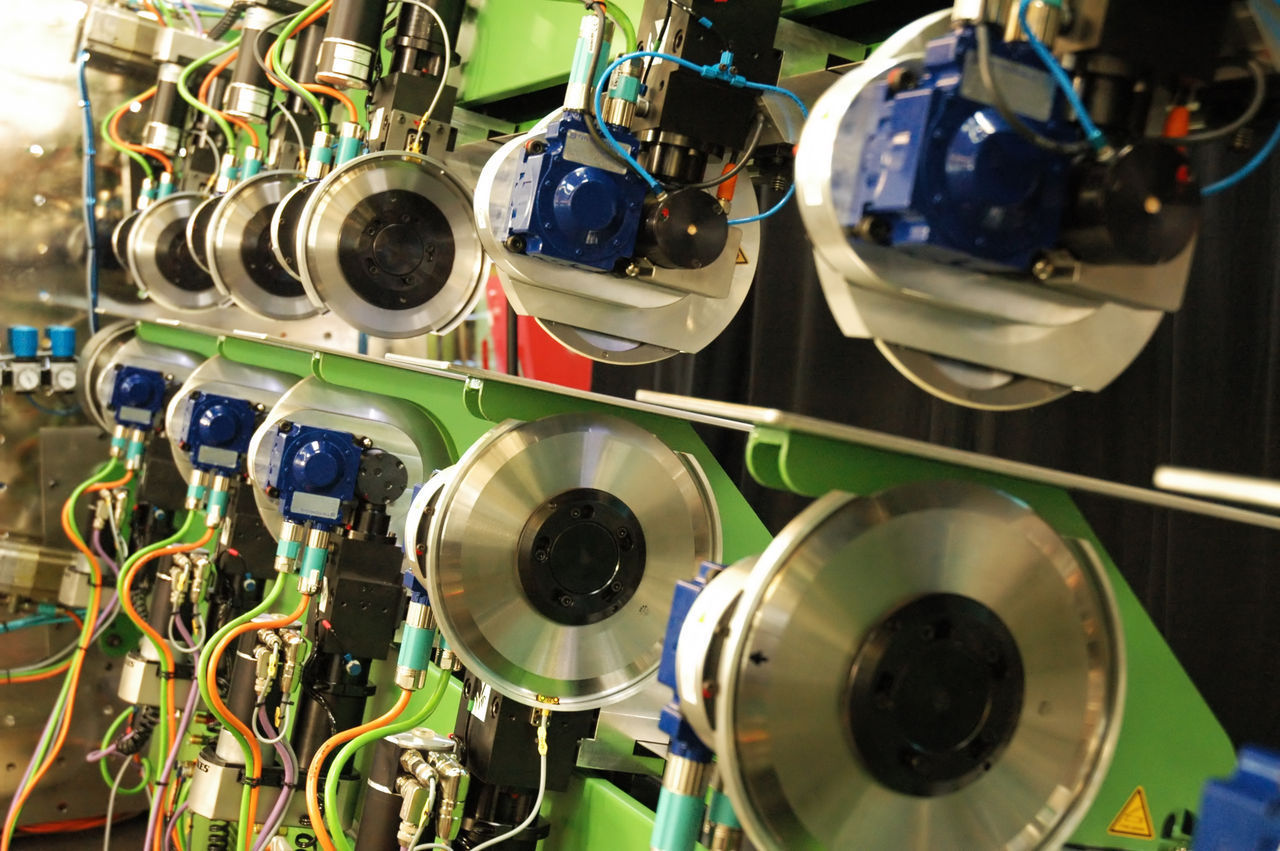

Dieses innovative, von DIENES für den Markt entwickelte Schneidsystem hat eine variable Arbeitsbreite und kann mit einer Schnittgeschwindigkeit von 0 bis 2500 m/min. gefahren werden. Das konsequente, bedienerorientiert gestaltete Bediendisplay erlaubt, in DIENES typischer Einfachheit, schnellste Programmerstellung ohne EDV-Kenntnisse. Die Programmbedienung ist menügeführt und erlaubt Programmabrufe gespeicherter Schneidformate oder komplette Neuprogrammierung innerhalb kürzester Zeit. Durch das neuartige Konzept, zwei angetriebene Messer im „non-compression“ NC-Modus zu betreiben, wird eine deutliche Verbesserung der Schnittkantenqualität gegenüber herkömmlichen Systemen, insbesondere im Mehrlagenbetrieb, erreicht. Eine automatische Schnittbreiteneinstellung der Ober- und Untermesser gewährleistet eine hohe, reproduzierbare Schnittgenauigkeit. Ein typischer Formatwechsel wird in unter einer Minute durchgeführt. Als besonderes Merkmal ist die Anlage darüber hinaus in der Lage, InlineFormatkorrektur durchzuführen, ohne die Papierbahn stoppen zu müssen.

Das Spitz auf Spitz kann auch als Modul II umgesetzt werden, vor allem aber in Modul IV oder zusammen mit SIMU-FLASH.

So sieht’s aus

Ihre Vorteile

- speziell entwickelt um mehrlagiges Papier zu schneiden

- deutlich verbesserte Schnittkantenqualität

- geringe Schneidstaubentstehung

- motorisch angetriebene Messer

- minimaler Ausschuss durch Inline-Formatkorrekturen

- optimale, automatische, hochpräzise Nullpunkteinstellung pro Messer

- automatische Überlappungseinstellung von Ober- zu Untermesser

- automatische Schnittkraftmessung

- mehrlagiges Schneiden

- Standzeitverdoppelung und Kapazitätsverdoppelung. Bisherige Erfahrungen zeigen, dass bei Wahl des richtigen Stahls über 3 fache Standzeiterhöhung gegenüber dem klassischen Scherenschnitt erzielt wird (ca. 8 Wochen)

- Armortisationszeit weniger als ein Jahr

Verschiedene Schneidsystem Module mit Spitz auf Spitz